1 前言

某铁矿磁滑轮甩尾系统由12个系列组成,处理的物料为最终破碎筛下产品。由于供矿结构变化,入选矿石中干选矿石占总入选量30%以上,地采矿石入选量占46%以上,造成入选矿石品位偏低、物料较湿。统计2012年以来入选矿石质量仅完成23.13%,其中干选矿石质量仅完成17.74%,入选量完成189万t;入选矿石水分由2009年的2.8%上升到目前的3.9%左右,且入选矿石细粒级物料含量较高,考察干选、露采矿、地采矿石-200目粒级含量分别为7.56%、7.80%、5.21%,而该粒级磁性铁分布率分别占7.84%、9.86%、8.41%,磁性铁分布率较高,造成磁选矿物与非磁性矿物互相包裹,影响磁滑轮甩尾效果。精矿产品中非磁性矿物较多,影响入磨品位,造成能耗浪费,而尾矿中磁性铁含量达到4%左右,需要另一段高场强磁滚筒进行扫选回收,甩尾产率较低。

因此,探索如何提高甩尾产率,降低金属流失,对降低选矿厂生产成本有重大意义。

2 ctx0812快速磁翻转高场强磁选机设备简介及分选原理

2.1设备简介

ctx0812快速磁翻转高场强磁选机(实用新型专利号为201220084236.4)由北京科技大学研究设计,以取代常规磁滚筒的升级换代产品,可以解决常规磁滚筒分选过程中磁性产品含有较多的非(弱)磁性颗粒,非磁性产品含有较多的磁性颗粒,不能实现高效分选的难题,大幅度提高矿石抛废率和入磨品位,降低选矿成本,提高企业的经济效益。

2.2分选原理

在黑色金属矿山,因为物料破碎后粒度粗细不匀,粒级分布广,有粉状物料和细颗粒物料,也有粗颗粒物料,而且磁性物料颗粒和非(弱)磁性物料颗粒互相混杂在一起,分选难度大,用磁滚筒分选时,由于磁场强度比较低、磁翻转少和磁搅动弱,所以分选后的磁性物料中含有较多的非(弱)磁性物料,非(弱)磁性物料中又含有较多的磁性物料,不能实现高效分选。

ctx0812快速磁翻转高场强磁滚筒采用特殊的磁系设计,磁力线发生强烈排斥、挤压和聚集,有的区域磁场强度特别高,有的区域磁场强度比较低,当外筒体和内筒体转动时,磁性物料在短时间内快速多次交替通过高场强区域和低场强区域,磁性物料会发生快速的磁翻转和磁搅动,夹杂在磁性物料之间的非(弱)磁性物料受到磁搅动,在离心力和重力的作用下会向外层移动,而夹杂在非(弱)磁性物料之间的磁性物料由于受到很大的磁场力作用,会向内层移动,从而在磁场力、重力和离心力的共同作用下实现磁性物料与非(弱)磁性物料的高效分选。分选原理示意图见图1。

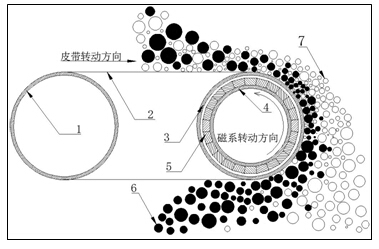

图1 ctx0812快速磁翻转高场强磁滚筒分选原理示意图

图1所示快速磁翻转高场强磁滚筒包含牵引筒体1(主动轮)、输送皮带2 、外筒体3、内筒体4、磁铁5、磁性物料6、非磁性物料7。输送皮带2安装在主动轮1和外筒体3外表面,主动轮1通过输送皮带2带动外筒体3转动,磁铁5安装在内筒体4外表面,磁铁5随着内筒体4一起转动,内筒体4安装在外筒体3的里面。内筒体4由另外的传动系统带动,内筒体4的转动方向和外筒体3的转动方向相反。

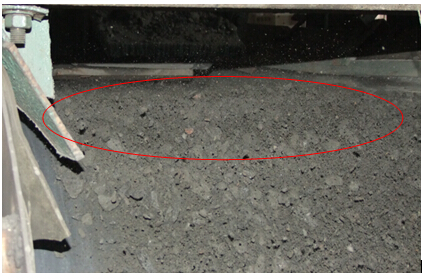

图2 现场ctx0812快速磁翻转高场强磁滚筒机试验图

从试验图中红色圈内物料可以明显看出,部分无磁性或弱磁性矿物颗粒因快速磁翻转向外层抛出,实行分选目的。

3试验目的

2系列安装使用ctx0812快速磁翻转高场强磁滚筒,在保证干选尾矿mfe≤2.0%的情况下,干选尾矿产率提高≥5%,干选精矿品位提高幅度≥2.0%。

4考察内容及方式

4.1试验考察内容

每个矿种试验考察前,对ctx0812快速磁翻转高场强磁滚筒的工艺参数(皮带速度、分矿板位置、磁系转速三个参数)进行调整,确保磁滑轮甩尾磁性铁控制在2.0%以下。

在确定其他参数(给矿粒度≤15mm,含水率≤5%,台时量60~100t/h)时,对ctx0812快速磁翻转高场强磁滚筒的给矿、精矿、尾矿进行取样考察。

4.2试验考察方式

按照取样量公式q=kd2,取k=0.08,已知d=15mm,则q= =15*15*0.08 18kg,试验要求每批次综合样的重量≥ =15*15*0.08 18kg,综合样破碎后缩分出5kg制样。原、精、尾原矿的取样分别在各摆式下矿处、斜皮带、甩尾漏斗处等点位进行截取。

5 试验过程及结果分析

5.1试验考察情况

在试验调试期间,原ctx0812快速磁翻转高场强磁滚筒的筒体使用白钢制作,但在试运行期间发现筒体表面温度急剧升高现象,分析原因,由于快速磁翻转高场强磁滚筒内部磁系设计为360°,逆向旋转时金属筒体产生切割磁感线作用而产生涡流,造成筒体表面温度急剧升高。为此,设计方对筒体材料进行了优化设计,采用尼龙材料作为筒体材料。

2013年7月17日~8月18日,按照入选矿石结构性质,分干选矿、露采矿和地采矿三种不同矿种进行了试验考察。

按照试验期间实际5#皮带、溢流原品及磁滑轮甩尾品位,计算生产过程中的理论甩尾产率为6.67%,具体情况如表1:

表1 实际生产过程中理论甩尾产率计算值

|

取样日期 |

5#皮带原品 |

溢流原品 |

甩尾 |

甩尾产率 |

|

|

tfe |

mfe |

||||

|

7月17日 |

21.92 |

23.87 |

6.94 |

2.65 |

11.52 |

|

7月18日 |

20.79 |

23.04 |

6.52 |

1.95 |

13.62 |

|

7月24日 |

22.37 |

23.11 |

6.73 |

2.14 |

4.52 |

|

7月25日 |

22.68 |

22.83 |

7.03 |

2.48 |

0.95 |

|

7月31日 |

23.04 |

23.28 |

6.65 |

2.06 |

1.44 |

|

8月12日 |

23.37 |

23.57 |

6.82 |

2.21 |

1.19 |

|

8月13日 |

22.61 |

24.18 |

7.6 |

2.27 |

9.47 |

|

8月14日 |

22.26 |

22.98 |

7.1 |

2.08 |

4.53 |

|

8月16日 |

21.27 |

22.76 |

6.87 |

2.08 |

9.38 |

|

8月18日 |

21.82 |

23.47 |

7.05 |

2.14 |

10.05 |

|

小计 |

22.21 |

23.31 |

6.93 |

2.21 |

6.67 |

干选矿、露采矿和地采矿分别经高场强快速磁翻转试验选别后,考察结果统计见表2、表3、表4:

表2 干选矿入选考察结果

|

取样日期 |

给矿(%) |

精矿(%) |

尾矿(%) |

|||||||||

|

tfe |

mfe |

品位 |

回收率(%) |

提高绝对值 |

tfe |

mfe |

抛尾理论产率 |

|||||

|

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

|||||

|

7月17日 |

20.51 |

15.98 |

23.35 |

18.86 |

95.48 |

97.91 |

2.84 |

2.88 |

5.75 |

1.97 |

16.13 |

17.02 |

|

7月29日 |

14.60 |

9.62 |

21.62 |

16.41 |

86.15 |

97.00 |

7.03 |

6.79 |

4.83 |

0.67 |

41.84 |

43.14 |

|

7月29日 |

15.73 |

11.61 |

19.38 |

14.59 |

88.30 |

95.54 |

3.66 |

2.98 |

6.49 |

2.16 |

28.36 |

23.97 |

|

7月31日 |

18.99 |

14.25 |

21.97 |

17.24 |

95.07 |

97.64 |

2.98 |

2.99 |

5.26 |

1.74 |

17.83 |

19.29 |

|

平均 |

17.46 |

12.87 |

21.58 |

16.77 |

91.25 |

97.02 |

4.13 |

3.91 |

5.58 |

1.63 |

26.04 |

25.86 |

从考察结果看,干选矿入选平均品位为17.46%,经快速磁翻转高场强磁滚筒选别后,精矿品位达到21.58%,提速幅度为4.13%,超过2.0%的试验目标2.13个百分点;甩尾磁性铁为1.63%,小于2.0%的试验目标值0.38个百分点;干选抛尾产率为26.04%,比试验期间生产过程中的甩尾产率6.67%提高了 =26.04-6.67 \# "0.00" 19.37个百分点,超过试验目标提高5%的要求。

表3 露采矿入选考察结果

|

取样日期 |

给矿(%) |

精矿(%) |

尾矿(%) |

|||||||||

|

tfe |

mfe |

品位 |

回收率(%) |

品位提高绝对值 |

tfe |

mfe |

抛尾理论产率 |

|||||

|

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

|||||

|

8月12日 |

21.99 |

15.05 |

22.50 |

15.68 |

99.11 |

99.58 |

0.50 |

0.63 |

6.26 |

1.44 |

3.11 |

4.42 |

|

8月13日 |

22.91 |

17.56 |

24.18 |

18.17 |

98.01 |

99.61 |

1.27 |

0.61 |

6.39 |

1.83 |

7.14 |

3.73 |

|

8月14日 |

19.60 |

13.56 |

21.73 |

14.94 |

95.10 |

98.64 |

2.13 |

1.38 |

6.77 |

1.76 |

14.20 |

10.47 |

|

8月16日 |

19.83 |

12.94 |

23.66 |

16.31 |

91.06 |

96.02 |

3.83 |

3.37 |

7.49 |

2.16 |

23.68 |

23.82 |

|

8月18日 |

19.76 |

13.68 |

25.40 |

18.57 |

90.29 |

96.74 |

5.64 |

4.89 |

6.45 |

1.55 |

29.76 |

28.73 |

|

8月18日 |

21.77 |

14.79 |

25.34 |

18.47 |

95.14 |

98.09 |

3.58 |

3.68 |

5.79 |

1.32 |

18.29 |

21.46 |

|

平均 |

20.98 |

14.59 |

23.80 |

17.02 |

94.78 |

98.12 |

2.82 |

2.43 |

6.52 |

1.67 |

16.03 |

15.44 |

从考察结果看,露采矿入选平均品位为20.98%,经快速磁翻转高场强磁滚筒选别后,精矿品位达到23.80%,提速幅度为2.82%,超过试验目标2.0%的0.82个百分点;甩尾磁性铁为1.67%,小于试验2.0%的目标值0.33个百分点;露采矿抛尾产率为16.03%,比试验期间生产过程中的理论甩尾产率6.67%提高了 =16.03-6.67 9.36个百分点,超过试验目标提高5%的要求。

表4 地采矿入选考察结果

|

取样日期 |

给矿(%) |

精矿(%) |

尾矿(%) |

|||||||||

|

tfe |

mfe |

品位 |

回收率(%) |

品位提高绝对值 |

tfe |

mfe |

抛尾理论产率 |

|||||

|

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

tfe |

mfe |

|||||

|

7月22日 |

22.52 |

17.90 |

24.82 |

20.05 |

96.31 |

98.65 |

2.30 |

2.15 |

6.59 |

2.04 |

12.62 |

11.91 |

|

7月24日 |

22.45 |

16.55 |

24.99 |

19.13 |

96.53 |

98.50 |

2.55 |

2.58 |

5.86 |

1.68 |

13.30 |

14.79 |

|

7月25日 |

23.10 |

18.71 |

25.71 |

21.75 |

96.42 |

98.22 |

2.61 |

3.04 |

6.19 |

2.15 |

13.37 |

15.49 |

|

7月26日 |

21.78 |

17.59 |

25.10 |

20.60 |

95.33 |

98.51 |

3.32 |

3.01 |

5.90 |

1.65 |

17.27 |

15.89 |

|

平均 |

22.46 |

17.69 |

25.15 |

20.38 |

96.14 |

98.47 |

2.69 |

2.69 |

6.13 |

1.88 |

14.14 |

14.52 |

从考察结果看,地采矿石入选平均品位为22.46%,经快速磁翻转高场强磁滚筒选别后,精矿品位达到25.15%,提速幅度为2.69%,超过2.0%的试验目标0.69个百分点;甩尾磁性铁为1.88%,小于2.0%的试验目标值0.12个百分点;地采矿抛尾产率为14.14%,比试验期间生产过程中的理论甩尾产率6.67%提高了 =14.14-6.67 \# "0.00" 7.47个百分点,超过试验目标提高5%的要求。

5.2试验考察结论

从试验考察结果看,采用高场强快速磁翻转磁滚筒对干选、露采矿及地采矿石进行干选选别,在甩尾磁性铁控制为2.0%以下时,磁滑轮干选后精矿品位提高幅度分别达到4.13%、2.82%、2.69%,均达到大于2.0%的试验目标;磁滑轮甩尾理论产率分别完成26.04%、16.03%、14.14%,分别超过试验期间甩尾产率6.67%的19.37%、9.36%、7.47%,均达到超过5%的试验目标。

5 存在的问题

到目前为止,2系列快速磁翻转高场强磁滚筒已运行近3个月。由于磁系包角为360°,未设计卸矿区域,造成磁滚筒极易粘料,并造成卸料困难,使皮带下方积料现象严重。为保证磁滚筒正常、稳定运行,利用躲峰停机时间组织对滚筒表面粘料进行处理,每次处理视物料情况约5~15分钟左右,影响设备连续运行。

从现场情况看,目前2系列快速磁翻转高场强磁滚筒因滚筒带料,造成滚筒表面被磨损,目前筒体表面已有多处出现沟槽等伤痕,具体情况如下图所示:

图3 滚筒出现沟槽磨损照片图

图4 滚筒粘料照片图

从试验图中红色圈内物料可以明显看出,部分无磁性或弱磁性矿物颗粒因快速磁翻转向外层抛出,实行分选目的。

3试验目的

2系列安装使用ctx0812快速磁翻转高场强磁滚筒,在保证干选尾矿mfe≤2.0%的情况下,干选尾矿产率提高≥5%,干选精矿品位提高幅度≥2.0%。

浏览全文请至论文频道搜索《ctx0812快速磁翻转高场强磁选机分选不同矿石试验》

免责声明:矿库网文章内容来源于网络,为了传递信息,我们转载部分内容,尊重原作者的版权。所有转载文章仅用于学习和交流之目的,并非商业用途。如有侵权,请及时联系我们删除。感谢您的理解与支持。